本記事は、ASCII.jp(株式会社角川アスキー総合研究所)に掲載された記事より転載/再編集したものです。

元記事:https://ascii.jp/elem/000/004/187/4187791/ 文:大谷イビサ 写真:曽根田元

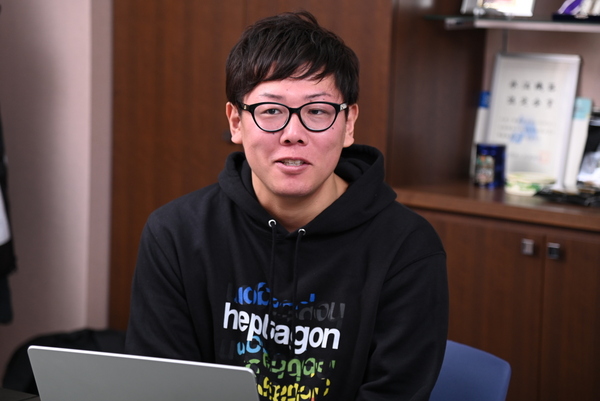

農作物の長期保存を実現する冷凍冷蔵設備を手がける青森県の大青工業。温湿度管理に圧倒的な強みを持つ同社のIoT担当者である米塚明央氏にインタビュー。SORACOMを用いた現在のIoTシステムで取り組んでいるAI故障予兆や電力コスト削減の取り組み、そしてパートナーであるヘプタゴンとの共創について話を聞いた。

農作物の長期保存に必要な冷蔵庫とは?

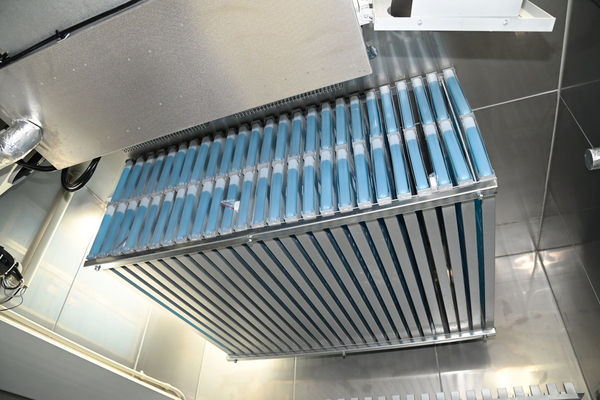

青森市に本社を置く大青工業は、創業以来「冷熱をデザインする」を掲げ、冷凍冷蔵設備を専門に手がけてきた。県内に向けては、地元の特産品であるリンゴを貯蔵する冷蔵庫を構築してきた。農家や農協などの倉庫をそのまま冷蔵庫化したり、プレハブで複数の冷蔵庫を建設していたりする。入庫量や温度、出入りの回数によって処理する熱量も異なるので、基本は顧客ごとのオーダーメイドだ。

今回取材した大青工業 IoT担当の米塚明央氏は、同社のIT全般を担ういわば一人情報システム。とはいえ、「直属の上司である社長のリクエストに応えることが多い。いわばなんでも屋ですね(笑)」とのことで、大青工業の温湿度管理の技術をR&Dで支えているエンジニアでもある。そんな米塚氏に、まずは農作物の長期保存に必要な冷蔵庫の技術概要について聞いた。

農作物は単に冷やせば長持ちするわけではない。リンゴに限らず、農作物は収穫した後も生きているので、呼吸をしている。ただ、農作物の品質を劣化させる呼気は農作物を腐らせるため、最低限に抑える必要がある。呼吸を減らすには冷やすのがよいのだが、凍らせると農作物が死んでしまう。冷やしつつ、凍らせないバランスが大事なのだ。

しかも、食品によって氷結点は違うため、最適な温度をいかにキープするかが重要になる。リンゴならマイナス2度くらいだが、ニンニクはマイナス2.7度程度。糖度の高いモノほど氷結点も高いため、作物ごとの氷結点ギリギリを狙って最適な温度をキープするのが、冷蔵技術におけるキモだ。「ひたすら冷やせばいい冷凍に比べ、冷蔵では農作物を凍らせてはいけないため、難易度は高い。氷結点に近い凍らない程度の『氷温』を維持するのが、一番長持ちさせるコツです」と米塚氏は教えてくれた。

とはいえ、単に冷たい風を当てるだけだと農作物は乾燥してしまう。長期保存には温度管理も大事だが、実は湿度も重要なファクター。また、庫内の場所によっても温湿度は異なるため、これらを均一に保つことも必要だ。クーラーの氷結を防ぐための暖機運転でかえって温度が上昇しないようにする「デフロスト」も温度管理には欠かせない。こうした農作物の長期保存を阻害するあらゆる課題に対して、「温湿度を一定に保つ」という価値を提供するのが大青工業だ。

大青工業の技術は地元のリンゴのみを対象にしているわけではない。薬剤(芽止め剤)を用いずにニンニクから芽が出にくいように加熱処理できる装置を作ったり、冷えにくい葉物を気化熱で冷やす真空予冷装置などを作ったり、最近では二酸化炭素を冷媒に用いた冷蔵庫も開発している。温湿度管理が必要なものに関しては、とにかく作ってしまう技術志向の会社が今回取材した大青工業と言える。

最初のIoTは1995年 ラズパイ+SORACOMでもっと安価に使いやすく

そんな会社だけに、今で言うIoTに関する取り組みは、かなり以前からスタートさせていた。「実は1995年頃には、顧客の冷凍冷蔵設備の異常を検知できるシステムを電話回線で作っていました。ただ、1拠点あたり100万円以上くらいかかっていたと思います」(米塚氏)とのことで、われわれが想像するよりもはるかに古い。冷凍冷蔵設備の異常はめったに起こる事象でもないが、農作物によっては億単位の被害額となるため、異常検知はかなり重要だ。

ただ、2000年頃には監視システムを構築するための装置や資材がすでに枯渇したため、当時入手できる部品で再設計。その後、2018年に再度作った第3世代の監視システムが今回の事例になる。ここでは初めてラズパイとSORACOMを採用し、センサー類も刷新した。補助金を提供してくれた青森県から紹介された業者からSORACOMの存在を知ったという。

米塚氏が評価するのはSORACOMの使い勝手だ。当時、SORACOMのようなカジュアルな通信サービスは存在しておらず、契約や解約のために紙の契約書を書く必要がある通信事業者すらいた。その点、ソラコムは回線単位の契約などすべてがオンラインで済む。「SIM単位で契約できて、なにからなにまでオンラインで完結するというのが、とても楽でした。稟議を挙げる必要もなく、一度クレジットカードを登録してしまえば、簡単に拠点も増やせる。使い勝手は最高によいです」と米塚氏は高く評価する。

当時はSORACOMオフィシャルのモデムはなかったので、自分たちで通信アダプターを探してきた。ラズパイ上のソフトウェアはすべて米塚氏のお手製だが、ノイズ対策、電力供給能力などハードウェア面での基礎知識がなかったので、当初は苦労したという。試行錯誤の末、監視システムは完成。ソラコムを採用したこともあり、コストも大きく削減されたという。「監視システムは設置費用入れても10~15万円。一番高いのは、装置を納めるキャビネットですね(笑)」と米塚氏は語る。

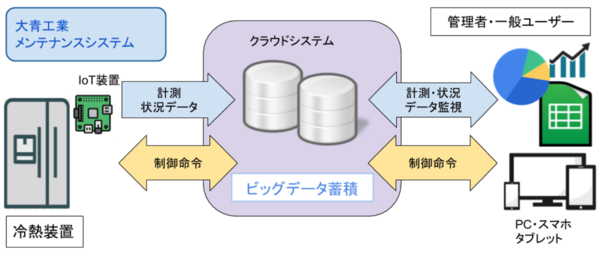

できあがった監視システムは、顧客の拠点に設置されている冷凍冷蔵設備に取り付けている。収集した温湿度データをクラウドにアップロードし、溜まったデータで利用状態をチェックしている。ダッシュボードはカスタマイズしたビューを構築できるGrafanaを採用。初期のシステムは、設定された温度のしきい値から外れたら警告を出すというものだったが、今ではリモートからの制御も可能になっており、より詳細な温湿度管理まで可能になっている。

監視や制御に関しては、リモートログインサービスであるSORACOM Napterをフル活用している。「いったん取り付けてしまえば、設定を後から行なえるので、とても楽です。コストも安価だし、個人的にはSORACOM Napterは本当に欠かせないサービスですね」と米塚氏は語る。ソラコムへの要望を聞くと、「これ以上便利な状態は、今のところ思いつかないですね(笑)」と満足度も高い。

AI活用で故障を予測 国内でもリードしたAI事例として紹介

2018年のシステムではAIを導入した。「これだけじゃ面白くない」と感じた米塚氏は、温度のみならず、湿度や圧力などさまざまなパラメーターを集めて、正常範囲か否かを機械学習し、異常を予測する仕組みを構築した。

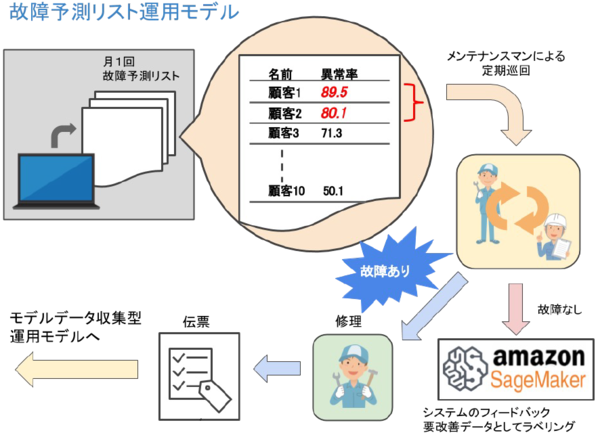

異常の予兆は設備の故障時、正常時のデータを学習させることで実現している。「作業員が現地に向かって修理を行なうと伝票が発生します。そうすると伝票が発生するので、日時と物件と故障内容がわかります。こうして抽出した設備の故障時のデータと正常時のデータをモデルとして構築していきます」と米塚氏は語る。

現在はこのデータを「故障の予想率」としてレポート化し、巡回メンテナンスのスケジューリングに活用している。「決して精度が高いわけではないし、巡回メンテナンスがなくなるわけでもありません。でも、故障しそうなことがあらかじめわかっていると、打率は上がります」と米塚氏は語る。

もう1つのメリットは、繁忙期の修理の緩和ができること。「夏場は冷凍冷蔵設備が動きっぱなしなので、この時期に集中して故障します。逆に冬場は機械もほとんど動かず、スポット修理のコールが極端に減少します。この差が人員と作業量に影響します」と米塚氏は語る。具体的には、修理の依頼が少ない1~3月の間に異常の多い設備を集中的に修理してしまうのだ。これにより、夏の修理回数を減らすことができるわけだ。

AIの実装に関しては、東北・北海道地域ではかなり早かったらしく、パートナーであるヘプタゴンとともにAWSのイベントで取り上げられることになった。「TensorFlowが出て1年くらいしてから作ったモノだし、発想としてはそれほど突飛ではないんですけどね」と謙遜する米塚氏だが、2022年のAWS Summit Online 2022ではキーノートで動画が紹介されたり、大手新聞にカラーで載ったりするまでになった。

AWSに長けたヘプタゴンとの共同作業

今回、監視システムとラズパイのソフトウェア開発を米塚氏が担ったのに対し、AIを含めたバックエンドのAWSベースにしたシステムは、三沢に本拠地を持つヘプタゴンが構築を行なった。これまで大青工業のIT関連の取り組みは、米塚氏が中心となり、青森県から紹介されたベンダーに一部お願いするという形だったが、クラウドの知見を持っているエンジニアを探した結果、ヘプタゴンに行き着いた。

ヘプタゴンとの出会いは、青森市内のIT勉強会だ。「オンプレミスのOpenStackに関する講師をやっていたヘプタゴンの立花さんに、半分ドヤるつもりでデバイスについて説明したんです。そうしたら、あとで会社に来てくれて、いろいろディスカッションできました」と米塚氏は語る。立花氏も、「2018年と言えば、ちょうどIoTが盛り上がる直前という感じ。AWSのサービスも増えつつあり、いろいろお手伝いできそうですということで、プロジェクトに参加させてもらうことにしました」と振り返る。

同じ県内でも大青工業のある青森とヘプタゴンのある三沢で離れてはいるが、Slackでつながり、気軽に相談できる関係だったという。「困ったことを相談すると、とりあえずなんとかしてくれる」と米塚氏が語ると、ヘプタゴンの立花氏も、「米塚さんも新しもの好きなので、いろいろ作っていて楽しいです。われわれの提案をまず受け入れて使ってくれますし、餅は餅屋でやらせてもらういい関係です」と振り返る。今回はIoTのバックエンドシステムの話が中心だが、バックオフィスの日報システムもヘプタゴンが構築しており、スマホで入力も楽になったという。

最近のお気に入りは、デバイスからのデータの収集、保存、整理、モニタリングを容易にする「AWS IoT SiteWise」だ。ヘプタゴンの立花氏が「便利そうだったので、以前オススメしたのですが、その後音沙汰ないのでどうしたのかなと思ったら、めちゃくちゃ使いこなしていました(笑)」とコメントすると、米塚氏も「なに言ってるんですか、今はむしろこれしか使っていませんよ(笑)」と応える。米塚氏と立花氏は、単なる顧客とベンダーの関係だけでなく、テクノロジーを貪欲に試していく同じチャレンジャーの目線を共有しているわけだ。

最新の監視システムは、従来よりさらに省スペース化とコストダウンを推し進め、制御盤からのデータを取得することで、センサー数が少なくとも精度を保てるようになっている。とはいえ、設置リクエストを優先したため、まだまだ改良の余地はあるとのこと。「できればもっと電源も小さくして、弁当箱くらいに収めて、会社のロゴでも貼りたかったです(笑)」と米塚氏も語る。

プログラマブルに温度と湿度を管理する「温湿度一定 as a Service」へ

最近では温度制御を音声コマンドで生成AIの活用も始めている。Androidアプリにコマンドを話しかけると、Googleが文字起こしした内容をテキスト化し、プロンプトとともにChatGPTに送信。ChatGPTから出力されたJSONをラズパイに送り、音声コマンドを実行するという流れになる。プロンプトもツールを用いているので、1日半で実装できたという。監視カメラと画像解析を用いた冷蔵庫の入退出管理もヘプタゴンとともに開発しており、AIが冷蔵庫に新しい価値を与えている。

バージョンアップを続け、機能を強化してきた監視システム。最近まで新設の冷蔵冷凍設備に試験的に取り付ける程度だったが、冷蔵冷凍設備の故障で億単位の被害が出たという事故の影響で、契約している農協が軒並み設置を希望するようになった。また、監視のみならず、リモートでの制御まで可能になったことで、今まで地元中心だった商圏が日本各地に拡がったという。

たとえば、現在進めている長崎県のミカン農家では、貯蔵に先立って行なう「予措(よそ)」の工程を、大青工業の貯蔵庫で行なおうとしている。予措は、一定期間ミカンに風をあて、水分を飛ばすことで、果実の貯蔵性を高める工程。ただ、果実ごとにばらつきが出たり、天候の影響を受けるため、貯蔵庫の温度をコントロールすることで予措の均一化を実現するという。「人間もいきなり冷風当てられると風邪引いてしまいますが、ミカンも同じなので、少しずつ乾燥させます。農作物にストレスを与えないようにすれば、エネルギーを保持できるので、長期貯蔵に向くんです」と米塚氏は説明する。

また、AIアシストという機能では、測定場所にとって異なる温湿度を特定のアルゴリズムで算出し、風量を最適化する技術。センサー数を抑えながら、長期保存に向く温湿度をキープするので、他の農家が出荷できないタイミングで商品を投入できるという。「たとえば、秋に収穫される早生ミカンって皮が薄くて、甘いですけど、年をまたぐと市場はあまり出回らなくなります。でも、このAIアシストで長期保存すれば、翌春まで早生ミカンを出荷できるので、数倍の価格で売れるんです」と米塚氏は語る。温湿度管理の先にある農家が得られる価値にまで目を向けているテクノロジー開発が素晴らしい。

「電力代をなんとかしてほしい」の切実な声に応える

現在、チャレンジしているのは昨年からの電気代の高騰に対応した電力消費の削減だ。これまで大青工業は、温度と湿度を一定に保ち、農作物の長期保存を実現するためにチャレンジを繰り返してきた。しかし、商品の原価にも直結する電力コストの上昇は、ユーザーである農家や農協にとって無視できない課題となっている。「お客さまから電力代をなんとかしてほしいと懇願されています。実際、冷蔵庫の運用コストの7~8割は電気代。これが昨年くらいから2倍近くに跳ね上がっているので、なんとかしかければと」と米塚氏は語る。

電力コストの削減はさまざまなアプローチの組み合わせだ。再エネとして太陽光発電を導入したり、蓄冷材を用いることで、基本料金のベースとなる電力利用のピークをずらしたり、熱源センサーに空気を循環させることで余計な電力を使わないようにしたり。数%ずつの電力削減ではあるが、これらを積み重ねることで、インパクトを出していく。「『絞ったぞうきん』からさらに水を絞り出すような方法です。でも、数%ずつですが、規模が大きければ、効果は大きいと考えています」と米塚氏は語る。

昨年はインバーターの出力値をあえて抑えることで、電力消費を抑えられるという試験結果が得られた。「負荷に合わせて機械ががんばると電力を多く消費してしまうので、それをキャッピングしてしまう。営業マンが設定変更でできるので、既存の設備でも容易に対応実現可能です」とのことで、切実な顧客の声に対してR&Dの力で応えている。

監視システムからスタートし、制御や予兆検知、電力管理まで可能になった大青工業のIoTシステムは、今も恐ろしいスピードで進化を続けている。もともと持っている「温湿度を一定に保つ」という技術の強みを、IoTとクラウドでますます先鋭化させ、複数の冷凍冷蔵装置を細かく制御できるようになっている。今後は、データとAIの活用し、ユーザーに温湿度管理を意識させない「温湿度一定 as a Service」まで実現しそうな勢い。地方の製造業が垣間見せるポテンシャルのすごさに驚きを隠せない。

■関連サイト

(提供:ソラコム)