本記事は、ASCII.jp(株式会社角川アスキー総合研究所)に掲載された記事より転載/再編集したものです。

元記事:https://ascii.jp/elem/000/004/233/4233936/ 文:大谷イビサ 編集:MOVIEW 清水

映画「ラストマイル」でも大きな話題となった物流の課題。そんな物流の課題は映画に出てきた大手運送業者だけのものではなく、一般企業の「小さな物流」にも存在する。今回は、「さまざまな物流の課題にIoTはどのように貢献できるのか?」をテーマに、ソラコムのMaxこと松下享平氏とtakuyaこと桶谷拓也氏と議論を深めてみた。

大手にフォーカスあたりがちだが、一般企業の「小さな物流」にも課題あり

大谷:まずは今回取り上げる物流の定義とIoTとの関係をおさらいしてください。一言で物流といっても広いので。

松下:IoTのユースケースにおいては、移動しているモノの現状を知りたいというニーズは昔からありました。もちろん、見守りなどの用途もありますが、業界という点で大きいのが「物流」です。

業界共通の課題である2024年問題に関しては、現時点ではまだ自動運転の時代になっていないので、人手をどうにかするか、荷物の配送を効率化するしかない。ただ、この問題自体は以前から顕在化しているし、大手の運送業者やそれらを支えるコンサル会社、SIerが必要な対策をとっているはずです。

大谷:確かに物流クライシスの対応として、トラック便を鉄道便や船便にモーダルシフトするとか、共同配送で積載率を向上させるみたいな話って、大手運送業者の取り組みとして出てきますよね。

松下:一方、IoTで解決できる課題は、それ以外の「小さな物流」にあると考えています。物流って一言で言っても、業界としてはとても大きい。細分化してみると、トラックによる運搬もあるし、保存するための倉庫もあるし、運ぶモノによっても、さまざまな業界にさらに別れます。でも、小さな物流は、少なくともモノを取り扱っている限り、どんな組織でも存在します。

大谷:大手運送業者が手がけているサービスが大きな物流だとしたら、自前で構築・運用しているプライベート物流が小さな物流ということですね。

松下:たとえば、弊社も物理的なSIMを扱っているので、倉庫での管理や運搬が必要になります。イベントに展示品やデモ機材を持ち込むのも物流ですよね。モノを扱っている限りは物流や在庫管理は身近な業務と言えるかもしれません。

こういう日々のモノ運びが小さな物流です。特に製造業の場合、生産現場から倉庫、倉庫から卸の倉庫等、モノを動かすことはざらにあります。社屋や工場内でのモノの移動や社内便みたいな話も、小さな物流と言えるかもしれません。

大谷:そう考えると、親会社であるKADOKAWAも出版として倉庫と物流システムを持っています。プライベート物流みたいなのはいっぱいありますね。

昔は大手だからできた物流の課題解決 今では小さい物流でも可能

松下:もちろん、こうした物流を大手運送業者にまるごと任せてしまう方法もあります。でも、夜間も動かしたいとか、運ぶモノが大きすぎる、とにかく途切れたら困るみたいな場合は、自社で物流システムを作らざるを得ない。「外注してカスタマイズするとコストがかかるから、システムをオンプレで持つ」みたいな話なので、クラウドに近いものがあります。

大谷:実際、物流を最適化するために使われるのが、コンピューターだったりするじゃないですか。そう考えると、わりとITと物流って近いものありますよね。

松下:とはいえ、大手運送業者がお金をかけて構築した洗練されたインフラやシステムほどの品質ではない事が多いので、小さい物流でも課題はそのまま残ります。正確な納期を知りたいと思うのはどのお客さまも同じですが、荷物をトラッキングしない限り、いつ着くか、どこにあるかわからない。ドライバーに連絡して、いつ商品が届くのかを確認しなければならないんです。

桶谷:たとえば、自分で好きな部品を組み合わせて住宅作れるというハウスメーカーさんって、工場でパーツを全部生産するんですよね。それを建築現場に持っていくのですが、パーツの納品ってすべて手書きと紙で行なわれていたりします。これをなんとかしたいという声はいただいたことありますね。

大谷:でも、先日物流業界の闇をえぐる「ラストマイル」を観たのですが、荷物の管理をFAXでやっているというネタが出てきました。子請け、孫請けみたいな事業者はそういうレガシーさも残っていますよね。

松下:結局、大規模であろうが、小規模であろうが、物流の課題は基本的には変わらないと思っています。たとえば、配達したら、渡す相手が不在という再配達問題って、宅配でもあれば、社内便でもあるじゃないですか。ただ、コストをかけられる大手運送会社と異なり、小さい物流でできることは限られていたんです。

でも、最近ではこうした分野でIoTでけっこうできることもあります。

大谷:確かに昔はモノにセンサーくっつけて位置をトラッキングするなんて、お金をかけられる大手しかできなかったけど、SORACOMを使えば安価にスモールスタートできる。ここらへんは大きく変わってきたかなと思いますね。

松下:少なくとも道具は揃ってきました。物流の課題を解決するようなスタートアップも増えてきました。いろいろな会社で試行錯誤が続いており、ソラコムもそのお手伝いをできるようになっています。ネットワークとクラウド前提で物流の課題を解決できるので、ソラコムとの相性はよいと思います。

2024年問題の解消につながるドライバーの業務改善にIoT

大谷:冒頭で話が盛り上がり過ぎたのですが、ソラコムの物流事例を教えください。

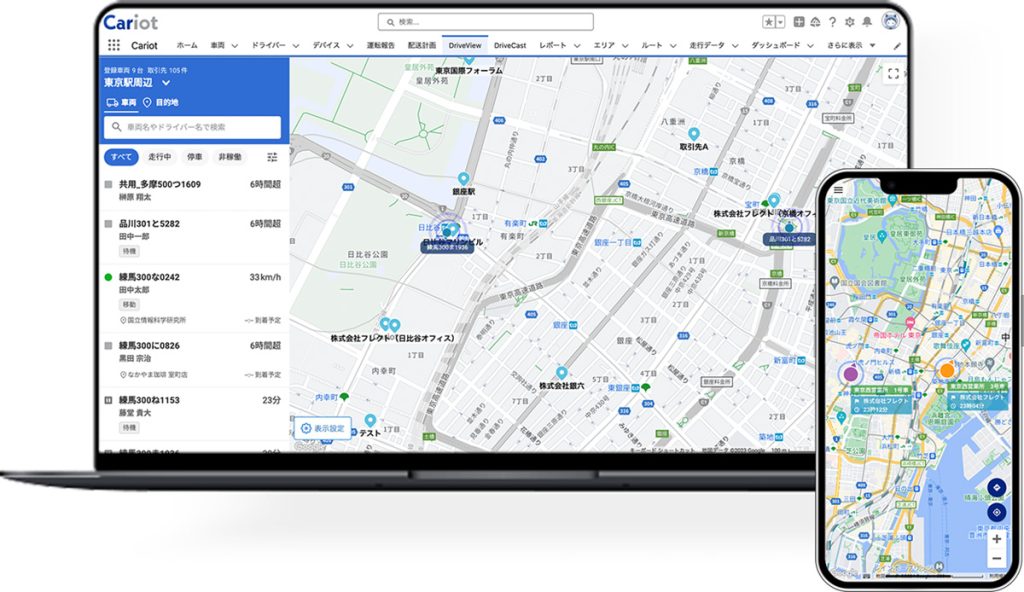

松下:まず紹介したいのは、物流の見える化の事例です。先日ソラコムが出資して、合弁会社となったキャリオットの事例ですね。もともとフレクト社の「Cariot」というサービスだったのですが、分社化して株式会社キャリオットができ、そこに弊社が出資することで、物流のIoT化を推進します(関連記事:「ソラコムとフレクト、車両管理クラウド「Cariot」事業合弁会社設立へ」)。

Cariotでは、GPS機能のついた車載デバイスなどを用いて、物流の見える化を推進しています。「今どこを走っているか」「次の目的地には何時頃到着予定か」「停車時間は何分か」「今何の業務を今やっているか」などをリアルタイムに表示させることができます。

大谷:どのようなメリットがあるんでしょうか?

松下:「ドライバー働き方改革クラウドサービス」を謳っているので、手書き日報がなくなるというメリットがドライバーにとっては大きいです。車両のリアルタイムな位置情報を誰でも見られる「DriveCast」という機能を使えば、「いつ届くの?」という電話による問い合わせ対応も殆どなくなりますし、使わなくても「今どこですか」「あと30分で着きます」という予測を即答できるようになるので、ドライバーは楽になって、お客さまからしても安心感があります。あとは、地図上に仮想的な領域を設定する「ジオフェンス」により、トラックが特定の範囲に入ったら、お客さまにメールでお知らせするとかも可能になります。

SORACOM活用事例を見ていくと、位置の可視化、問い合わせ対応、到着時刻の予測、履歴から業務分析など一部だけをクイックにIoT化した事例も多くあります。要は位置情報だけでも導入効果が出るわけです。実際AGCでは、到着予測通知を導入することで時間指定を廃止したり、位置情報の取得や活動時間のデータ収集による効率的な配送ルート構築をSORACOMで実現しています(関連記事:「IoTで自動化や位置情報の活用を支援する、SPS認定済みパートナー4社の紹介」)。

大谷:先ほど話していた通り、確かに荷物がいつ着くか正確に知りたいは物流業界共通のテーマですね。

松下:特に運輸と倉庫が分かれている場合は、到着予想はけっこう死活問題になります。倉庫で働く方々も、つねに荷受け場にいるわけではなく、ほかの仕事をやっているんですよね。でも、トラックが来てから、運ぶ荷物をまとめるわけにもいかない。そうなると、位置情報の把握や到着時間の予想が重要になります。

続いて、位置情報とは違う確度で、2024年問題でいうドライバーの時短にもつながる事例としては、タイヤの空気圧を遠隔で管理するという住友ゴム工業のサービスが挙げられます(関連記事:「IoTによる経験や勘の見える化から新サービスを開始した住友ゴム工業」)。

今までは運転の前後で、ドライバーはタイヤの空気圧をチェックして報告しなければならなかったんですが、空気圧の減り方は走行距離や外気温、通った道で千差万別。でも、これを今までは木槌で叩いて調べていたらしいです。IoTの導入により、これが自動記録になったので、ドライバーの業務時間の短縮にもつながったし、もちろん点検を忘れることもなくなります。

大谷:まさにIoTタイヤですね。

松下:タイヤの空気圧ほどピンポイントではないですが、ドライブレコーダーも通信が導入されたことで、急ブレーキかけたときに映像と連携させることも可能になりました。映像という点では、遠隔点呼みたいなことも始まりつつあります。

あと、広すぎる工場内での物流というのも課題としてあります。先日取材したトヨタ自動車の事例ですが、工場が広すぎて、運ぶモノがどこにあるのかわからない。運ぶモノがあるのに、物流カートや車両がないという問題がありました。この課題をボトムアップ型で解決した素晴らしい事例です(関連記事:「これぞテクノロジーの民主化 トヨタのカイゼン文化にフィットしたSORACOM」)。

IoTで物流に付加価値 安全性を確保

松下:次は「物流+α」の付加価値物流の事例です。ここで紹介するチュウケイではSORACOMを使って複数の医療品の保冷庫の温度や停電を24時間監視しています。LINE連携でアラートの共有も短期間で実現しました。

同社はもともと警備会社。でも、警備会社って物流に近いことやります。一番わかりやすいのがATMへのお金の入金や回収ですが、ここでは物流における医療品の品質管理を行なっています。

桶谷:こちらの事例は医療品の温度を確保して運ぶのが要件です。温度が変化してしまうと品質的に使えなくなってしまうので、IoTで温度を測って、証跡として残しています。

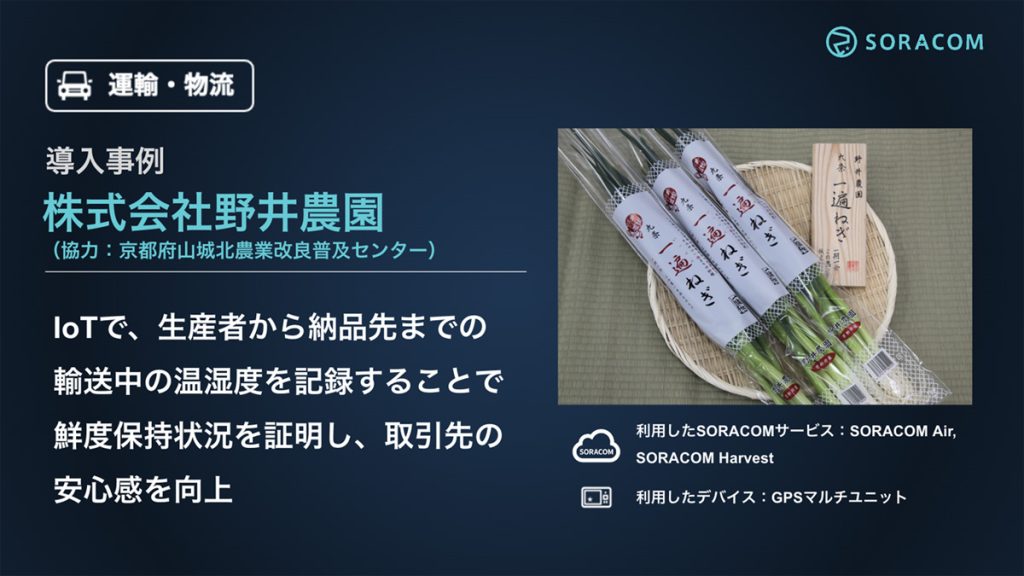

松下:次の野井農園では、運搬中の九条ネギの温度が一定に保たれていることを確保しています。「お客さまに新鮮さとおいしさをお届けします」みたいな事例。生産者の顔が見えるのと同じように、品質が保たれていることをデジタルで証明するわけです。

こちらは京都府山城北農業改良普及センターというところがデジタル化の提案を農家に働きかけた結果、当社のGPSマルチユニットSORACOM EditionというIoTデバイスで実現したソリューションです。こうしたトレーサビリティ系の事例では、温度、湿度、位置情報で品質を管理しています。単に位置だけではなく、状態を知るというケースでIoTが活きてきます。

大谷:なるほど。農業改良普及センターが農家にDXを持ちかけているんですね。

松下:同じ温度管理でも、チュウケイでは温度を管理しないと使い物にならないので、マイナスをゼロにする事例、野井農園では品質を保証することで、付加価値を提供する事例と言えるかもしれません。

日本ではまだ厳密なトレーサビリティのルールはないですが、欧州は温度が変わると商品の価値が変わってしまうワインやチーズに関してトレーサビリティの要件があります。コーヒーやアイスクリームなどを保存する冷蔵庫に関しても、温度管理のIoTが進んでいるエリアらしいですね。

大谷:大手の運送会社は走る冷蔵庫みたいなトラックで温度を保ちますが、ソラコムを使うとそれに近いことが、より小規模でもできるという事例ですね。

在庫管理でのIoT活用 補充の効率化で事業者もお客さまもうれしい

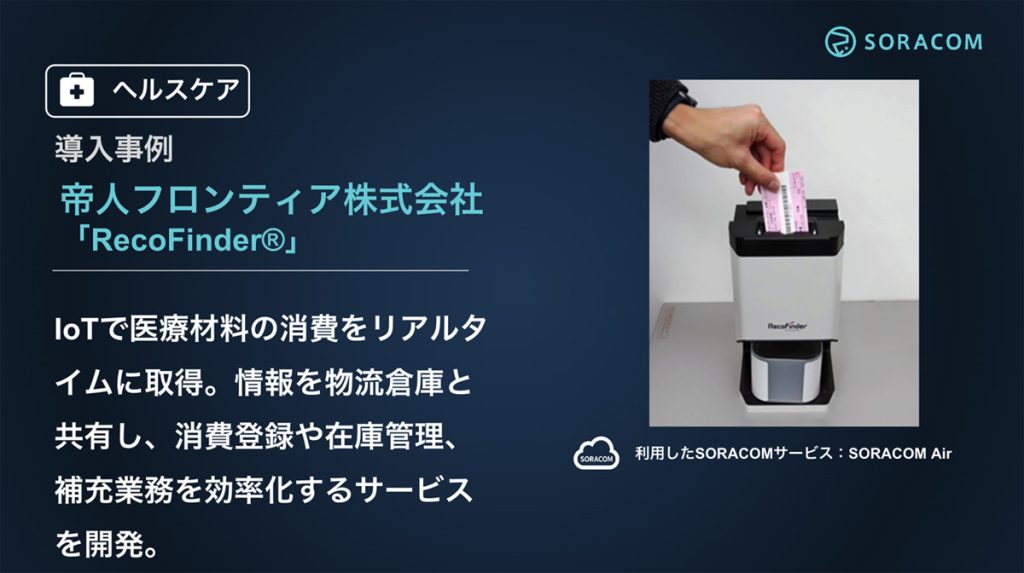

松下:最後は在庫や納品の管理ですね。たとえば、帝人フロンティアでは、医薬品や包袋、ガーゼのような消耗品の納品管理をIoTで効率化しています。

医薬品商社の営業担当者は、足りない商品を病院に納品し、院内では職員の人がそれを現場に運びます。この人力作業が医療現場ではほぼ毎日続いていたそうです。

この課題に対して、帝人フロンティアがもともと持っていたRFIDの技術がマッチしたとのこと。現場で利用する商品をスキャナーに通すと、倉庫側に連絡が行き、納品のタイミングを通知してくれるんです。

大谷:これって薬局とかも同じですよね。だって薬局に行くと、営業さんが来て富山の薬売りみたいに、足りない薬を補充しに来ていますが、IoTで在庫管理すれば、足りないタイミングで商品の補充できますよね。

桶谷:富山の薬売りのような置き薬方式って、とりあえず全部持っていって、足りないものを補充しますが、IoTを使えばなにが足りないかまで事前にわかる。だから、必要な商品だけ持っていけばいい。

同じような事例だとニチガスが行っているガスの残量検知が似たような事例ですね。今まではガスボンベを世帯あたり2本持っていって、必要な分を交換していたとのことです。残量検知で事前に足りない本数がわかるようになり、必要な分だけ持って行けばいい、また一回でまわる世帯数も増えてガスボンベの交換が効率的になりました。

大谷:以前取材した美容外科では、ヒアルロン酸の在庫をスマートマットで管理していましたが、まさに同じような事例かもしれません。

物流の課題にどのようなテクノロジーを活用できるのか?

大谷:こうした事例にどのようなテクノロジーが用いられているかも教えてもらえますか?

松下:物流は千差万別ですが、倉庫、運輸、在庫に加えて、設備や人等の運用といった4つくらいに分類されます。その中でもIoTが効きやすいところでいうと、移動しているモノを管理するという部分。位置情報、見える化、品質管理、在庫管理など目的によって、技術は変わってきます。

桶谷:たとえば、屋外であればGPSが便利ですが、屋内はGPSが使いにくくなるので、工場内物流のような事例ではビーコンで位置を特定します。

GPSは位置情報の精度が重要です。ですので、地図サービスでは道路を動くようにけっこう補正をかけています。一方で屋内はそもそも地図がないので、マッピングするものがないから、補正も難しい。だから、廊下の交差点みたいなところにビーコンを置いて、通過したかどうかを検知したり、別の技術を組み合わせて精度を上げる仕組みが必要になります。

大谷:用途にあわせて技術の組み合わせが違うんですね。あと、コストの観点も重要ですね。やはり小さい物流となると、なかなかコストもかけられないですし。

松下:たとえば、RFIDもまだ単価で10円以上はするので、あんまり安価な商品には付けられません。だから、カメラで撮影して、AIで解析して、在庫を管理するみたいな仕組みになります。

ソリューションが千差万別になるのが、物流業界の難しいところ

大谷:物流でのニーズが決まっているなら、ある程度「松・竹・梅」みたいにソリューション化するという方法もあると思うのですが。

松下:ニーズに合わせて、ソリューションも多種多様なので、ベストプラクティスが編み出しにくい。パターン化しにくいのが物流なんだと思います。

桶谷:ソリューションアーキテクトの立場からすると、なんとなくソリューションはあるんです。お客さまの課題を聞いたら、「これとこれですね」くらいは言えるんですが、まだ具体化できてない。数パターンではなく、より細かく数十くらいにはなってしまう。たとえば、超音波センサーでも位置は特定できるし、QRコードを使う場合もあります。パターンが多すぎる問題はありますね。

大谷:モノの位置を特定するくらいは汎用ニーズだと思うので、パッケージやら、スターターキットにできそうな気もしますけど。

松下:小さい物流って組織ごとの「オレ流物流」になりがちなんですよ(笑)。小さい物流だとコンサル不在の場合もあるので、各々が独自に物流をカスタマイズしてしまう。加えて物流って「生き物」なので、配送する拠点が増減したり、配送先が決まらないみたいなことが起こり、結果的にオレ流物流になってしまうんです。

桶谷:最悪、自分で運べばいいやみたいな感じになりますよね。

松下:そうそう。だからそれに合わせてソリューションを作ると、オレ流物流向けIoTがいっぱいできてしまう。本来は物流のパターンが決まっていて、それにIoTソリューションを当てはめていく方が正しいとは思います。

大谷:なるほど。次回は実際の物流の事例を見て、より課題とソリューションのマッチングを理解していきたいですね。

■関連サイト