本記事は、ASCII.jp(株式会社角川アスキー総合研究所)に掲載された記事より転載/再編集したものです。

元記事:https://ascii.jp/elem/000/004/197/4197023/ 文:大谷イビサ 写真:曽根田元

トヨタ自動車の「D-ROOM」はデジタルを活用した業務改善を推進する活動だ。カイゼン文化を持つトヨタ社員がコミュニティを作り、業務改善を手がけるメンバーを全力サポートしている。このD-ROOMのツールの1つとして活用されているのが、IoTプラットフォームを手がけるソラコムのSIMとクラウド。「これぞテクノロジーの民主化」と言えるD-ROOMの取り組みと業務改善につながるユニークな試作の数々を見ていこう。

事務職メンバーが業務課題の解決に向けて自らモノづくり

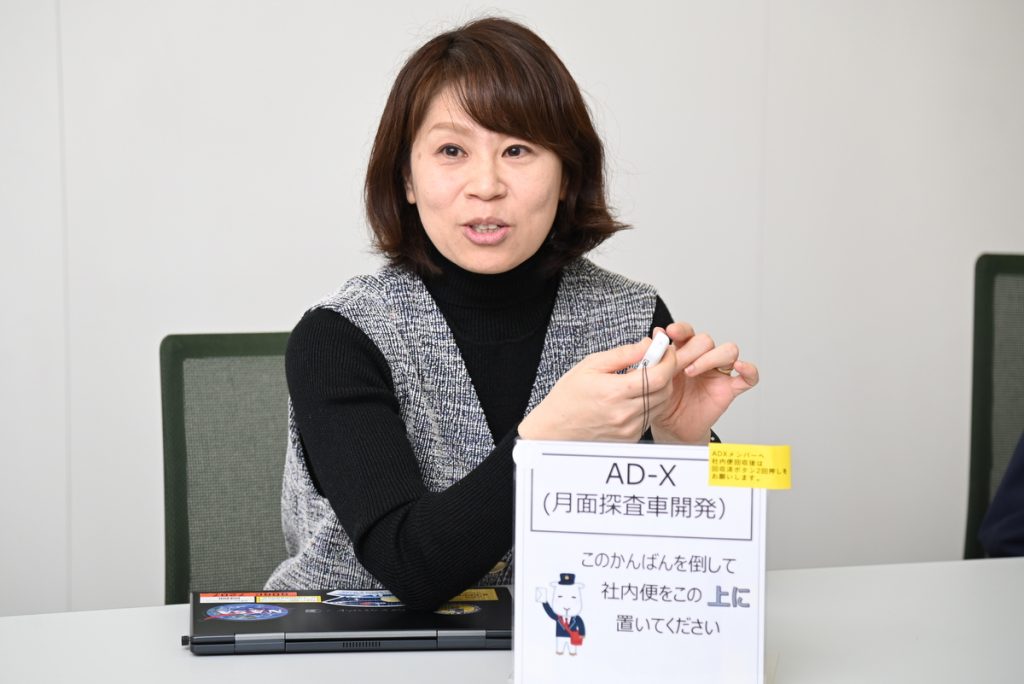

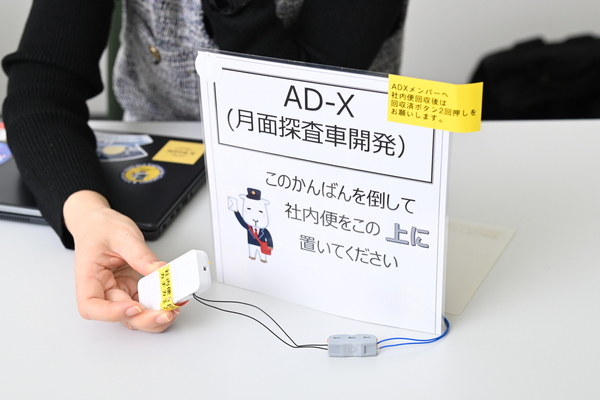

まずはトヨタメンバーがSORACOMで作ったものを見ていただこう。最初に紹介するのは先進スペースモビリティ開発部で生まれた「PCやスマホで、オフィスに社内便が届いたことがわかる」という社内便到着通知IoTだ。

多くの企業と同じく、トヨタの社内便も元々はキャビネットにまとめて配達され、入っていたらそれを担当者が配るという流れだった。しかし、コロナ禍で毎日出社という前提が崩れ、社内便がうまく機能しなくなってしまった。新モビリティ開発プロジェクトで開発支援を担当する鈴木貴子氏は、「出社したときにはキャビネットは空だけど、行かないときにかぎって急ぎの請求書が到着、みたいなことが多発していました」と語る。

こうした課題を解決するために作られたのが、接触センサーとソラコムのIoTボタンを組み合わせた社内便到着通知IoTだ。仕組みはきわめてシンプルで、社内便配送担当者がキャビネットに投函する動作の流れでカンバンを倒す。これにより、接触センサーが機能し、Teamsに社内便が来た旨が通知として飛ぶというもの。社内便を回収したら、ボタンを押せば、空であることがまた通知される。とにかくシンプルだ。

百均グッズとSORACOMセンサーでこのIoTを作ったのは、事務関係を手がける鈴木氏自身だ。もともとは工作好きで、こうしたIoTには興味もあった。今まで業務で使う機会もなかったが、D-ROOMの活動に参加したことで、試作する機会を得たわけだ。

そして、このDIYの社内便到着通知IoTだが、他の部署にも派生している。お客さま相談センターのシステム維持・保守を担当する濱村 由佳氏も、D-ROOMの情報共有会に参加。この鈴木氏の事例を聞いて、さっそくSORACOMにチャレンジすることにした。「やってみたいと手を挙げたら、鈴木さんがD-ROOMのメンバーを召喚してきて、デバイスも、技術も知識もすべてさずけてくれました」(濱村氏)とのこと。IoTの経験のない濱村氏だが、土日をはさんで3日で実装できてしまった。

社内便到着通知IoTに味をしめた濱村氏は、今度はIoT呼び出しボタンまで作ってしまった。「上司に相談したら、『3つくらい調達しておけば?』と言われたので(笑)、セキュリティエリアにうまく入れない人が事務方を呼ぶためのSOSボタンとして使ってます」とのこと。現場担当者自らがIoTデバイスを作り、業務改善を実現しているわけだ。

サンドボックスとして始まったD-ROOM コミュニティとして5000人規模へ

こうしたデジタル業務改善を支えるD-ROOMの活動は、さかのぼること6年前、AIブームの盛り上がりとともに起こったもの。D-ROOMの活動を支えるデジタル変革推進室の古谷公哉氏は、「きっかけは上司から『AIやってみなよ』からだったのですが、勉強していくと、これはすごいことになると思いました。会社や世の中を根底から変えるような技術なので、これは真面目にやらないといけないと感じました」と振り返る。

とはいえ、社内でR&Dを進めるにも、デバイスの調達や社内ITの利用には高いハードルがあり、セキュリティ面の課題もクリアしなければならなかった。そこで作られたのが、会社のシステムとは独立したサンドボックス環境としてのD-ROOMだ。「各部門での調達ではセキュリティや投資対効果の課題がハードルになりますが、われわれは試した過程自体が価値だと考えています。成功したらラッキーだし、失敗したらその理由がわかる。試せないから辞めるのではなく、とにかく試せるのが大事ということを、実際の運営を通して、理解できました」と古谷氏は語る。

当初はAIの実験場として作られたD-ROOMだが、今ではAIのみならず、その基盤であるクラウド、サブスクリプションを含めて、容易に試行錯誤できるようになっている。さまざまなテクノロジーでR&Dを試したいという各拠点の声も日に日に大きくなっていき、今は社内のTeamsでゆるくつながるコミュニティとして成長している。現在は、参加は大小あわせて46拠点、5000人を超える規模となった。

D-ROOMは、社内の有志が集まったバーチャル部署で運用されており、業務相談を受け、解決策を展示するだけでなく、デバイスまで提供している。「『悩んでいるんだったら、とにかく相談しちゃおう』という環境を作り、課題解決までの時間を短くする。みんなで集まってシンプルな解決策を提示する」(鈴木氏)というのがD-ROOMの目指す方向性だ。

SORACOMの採用も、こうした試行錯誤のパーツとしての採用が大きい。「すごくトライアルしやすいので、D-ROOMと親和性が高かった」と古谷氏は語る。基本的には複数個のデバイスとSORACOMのライセンスをプールしておき、各拠点からの依頼に基づいて貸し出すというフローになっている。デジタル変革推進室でD-ROOMの機材を調達している松永一努氏は、「試行錯誤のハードルになってしまうので、面倒な申請や登録作業はありません。基本はどのようなことをやりたいかの相談を受け、必要なデバイスやノウハウを共有しています」と説明する。

工場で重要なPLCからのデータ取得 トヨタ全社展開へ

D-ROOMのフレームワークでのIoT活用は多岐に渡る。業務改善をやりきった事例として、昨年SORACOM Discoveryで披露されたのが、工場設備の監視を行なうPLC(Programmable Logic Controller)のデータ取得だ。

上郷下山工場でエンジンの製造ラインの改善を手がけてきた樟智裕氏が、製造ラインの担当者から聞いたのはPLCの課題だ。もともとは担当者がPLCのパラメーターを紙の台帳を記入しており、さすがに帳票はデジタル化したものの、記入はやはり面倒だったという。「どうせならPLCから直接データ取れない?と相談を受けました」と樟氏は語る。

まずはデジタル化の部署に依頼したが、時間がかかりそうだったため、樟氏が手がけることに。ここで見つけたのが、PLCと連携できる小型ゲートウェイの「PUSHLOG」だった。PUSHLOGにはeSIM版のSORACOM Air for セルラーが搭載できるため、データはAzureベースの同社のGUGENクラウドにアップし、BIツールのTableauで可視化した。

樟氏はこの仕組みをたったの5日で実装したという。SORACOMのセルラー網を利用することで、セキュリティ面で利用までのハードルが高い社内ネットワークを経由せずに、実装できたという。「Wi-FiでつながるIoT機器は多いのですが、2.4GHzは基本的には工場で使えません。セキュアで手っ取り早いのはSORACOMのセルラーを使うことでした」と樟氏は振り返る。

実は当初トヨタのPLCに対応していなかったPUSHLOGだが、ソラコムとトヨタのリクエストを受け、トヨタのPLCへの対応を実現したという経緯がある。 現在はトヨタ社全体への導入が実現しており、ユーザー企業、ベンダー、パートナーの三者がそれぞれメリットを得られるという理想的な展開になっていることも追記しておきたい。

その他、物流カートの運行状況を遠隔モニタリングするという用途には、GPSマルチユニット SORACOM Editionが用いられている。広大な工場を走る物流カートの位置情報を、スマホやモニターから簡単に把握できるという仕組みだが、こちらを実装したのは鈴木氏や濱村氏のようなバックオフィス業務の担当者。また、トラックにマルチユニットを積んで工場内のボトルネックや渋滞箇所を抽出する取り組みも行なわれているとのこと。業務改善につながるさまざまな試作でSORACOMは幅広く使われている。

リーズナブルでDIYに最適 マルチキャリア対応やコミュニティもうれしい

こうした試行錯誤を実現するSORACOM SIMに関しては、2年間で150枚近くになり、さまざまなプロジェクトで活用されている。「D-ROOMでは小さい成功体験を積めることを重視しています。小さい成功を体験すると、次のステップに進むので、当然SORACOMのSIMは返してもらえません(笑)。だから基本的にSIMは随時追加していますが、いつも足りない状態です」(古谷氏)とのこと。

SORACOMに対する評価を聞くと、発注側の古谷氏は「クラウドまで含め、リーズナブルですし、支払いも請求書払い、サブスク、プリペイドなど用意されているのがありがたい」と語る。もちろん、トヨタということで他の事業者からの提案や営業もあるが、顔認証とクラウドみたいな大がかりなセット提案が多く、金額もリードタイムも大きいという。「ユーザーに設定まで渡してDIYで試せるというサービスは意外とない。ソラコムはその絶妙なニーズにスポッとはまるんです」と古谷氏は評価する。

D-ROOMでの使い方のユニークなところは、SIMだけではなく、コンソール自体もユーザーに解放していること。現在は50近くのコンソールが用いられている。東富士研究所でのD-ROOM活動をリードする森直之氏は、SORACOM利用の敷居を下げるためのプラットフォーム化や部品化を推進する立役者でもある。「SORACOMでは、社内エンドユーザが活用してもよい機能と使わせたくない機能をロールとして細かく設定できる。だから、小さな失敗で済むような形で提供できている」と語る。

また、NTTドコモ、KDDI、ソフトバンクというマルチキャリア対応も大きなメリットだった。樟氏は、「以前、ご相談いただいた拠点は電波環境がとても悪くて、どのキャリアがよいか試してみないとわからなかった。でも、SORACOMはマルチキャリアなので安心でした」と語る。広大な敷地を持つ工場は、場合によっては敷地の端と端で電波状況は異なるため、柔軟にキャリアを選択できるSORACOMは大きなメリットだという。

加えて樟氏は「ソラコムはユーザーと距離が近い」と語る。ソラコムの担当者がアップデートに関する勉強会もあるし、ユーザー同士が参加するSORACOM UGのようなコミュニティ活動も盛んだ。個人の趣味としてIoTを始めた樟氏や森氏は、こうしたコミュニティにも参加して、SORACOMに親しんだという。

樟氏はこうしたコミュニティについて「製造業の場合、なかなか同業他社の人とのつながる機会はほとんどないので、SORACOM UGのようなコミュニティは情報交換の場として貴重です」と語る。森氏も地元のお祭りで当日自由参加できる阿波踊りチームの移動をリアルタイムでお知らせすべく、SORACOM位置センサーを付けて試していたところ、同じ地元のMAXことソラコムのエバンジェリスト松下享平氏と知り合ったという経緯を持つ。

誰かが誰かを支えるD-ROOM つながる価値で次につながる試行錯誤を

D-ROOMはTeamsを通じてつねにやりとりが行なわれている。「失敗も財産なので、失敗を共有するチャンネルもあります(笑)。隠してしまえば、単なる苦い経験ですが、共有すれば誰かの役に立つかもしれません」と松永氏。また、週1でDX交流会も行なわれ、オンラインでの事例共有とネットワーキングが実現されている。試行錯誤を試す場でもあり、失敗を含めた成果物を共有する、まさにコミュニティだ。

こうして誰かを支援したり、改善を成し遂げると「チーム・キュアメンバー」の称号が与えられ、キャラクターのイラストやグッズまで作られる。「チーム・キュアという活動があるから、『3日でボタンを作ったよ!』って言いやすかった」と濱村氏が語ると、鈴木氏も「作ったものを、チャネルを通じてみんなに見せるなんて活動は今までなかった。見せると、どんどん人とつながっていくのが面白かった」と応じる。

今回集まったチーム・キュアのメンバーには、さまざまな相談が持ちかけられる。「先日は、社内便のロッカーが60個くらいあって、これらを全部見たいという相談を持ちかけられました。でも、ロッカー1つに1つのデバイスでは、いくらデバイスがあっても足りません。そこでTeamsを使ったアイデア出しという名の大喜利を相談者ご本人が始められ 、その件はロッカーを定点カメラでストリーミングするという方法に落ち着きました」(鈴木氏)とのこと。楽しく、ゆるく、でも本気なのが、D-ROOMの活動実態だ。

とはいえ、D-ROOMに向かう現場の危機感は相当なものだ。日本企業の多くが「失敗は悪」という価値観で、新しい技術や常識に対してチャレンジを怠ってきた中、北米や中国などの企業は失敗を自らの糧として、急成長と世界規模でのシェアを実現してきた。グローバル企業であるトヨタが、こうした現状に敏感でないはずがない。手軽に試行錯誤ができ、失敗を含めた経験をできる環境としてのD-ROOMは現場からも、現場ニーズから発生した施策だったわけだ。

D-ROOMの価値は社内外にまで拡がる可能性を秘めたネットワークだ。「場所と空間を超えたつながりが実現できる時代になり、D-ROOMで扱うワクワクするような案件を、みんなで対応できる素地ができてきた。社内だけでなく、社外にまではみ出ていけば、すごいことができると思っている」と古谷氏は語る。こうした中、IoTは単にモノとモノがつながるだけではなく、人同士をつなげる1つの媒体となっているわけだ。

現場の担当者が自らの手で業務課題を解決できるという、まさに「テクノロジーの民主化」を地で行く今回の事例。森氏は、「結局D-ROOMの活動って、本来は業務改善チームみたいな部署がまとめてやりがちです。でも、現場からすると、単なる丸投げ。現場が手を動かさなければ、カイゼンのスキルは落ちていきます。だから、相談は受けるし、支援もするけど、自分でやろうというコンセプトなんです」と語る。トヨタの現場は、今日も失敗と成功を重ねて、次につながる学びを得ている。

■関連サイト

(提供:ソラコム)